2023-11-03

2023-11-03

158

158

Liansu

Liansu

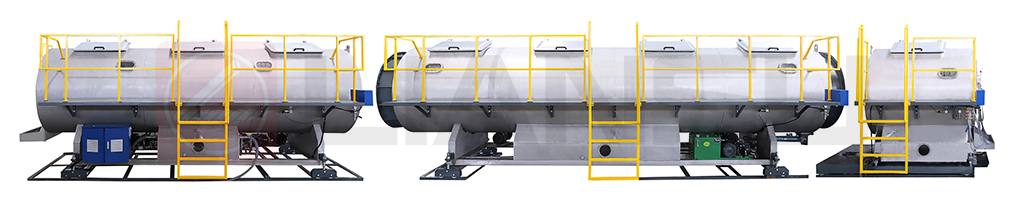

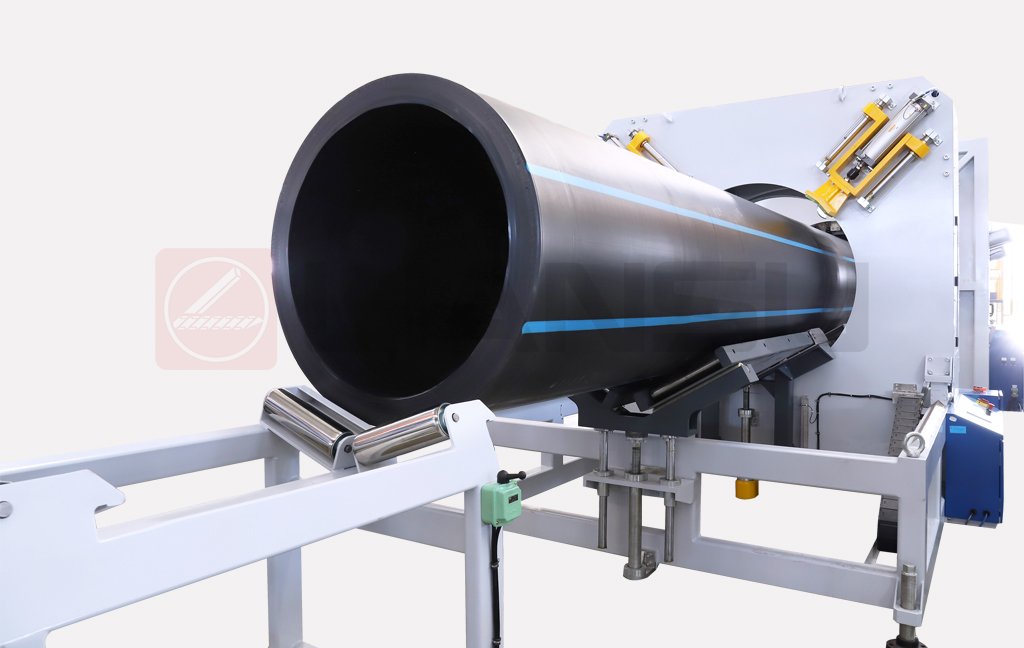

En los últimos años, con el aumento del suministro de agua potable y agua agrícola en parte de los mercados nacionales y extranjeros, la demanda de equipos de extrusión de tuberías de HDPE de gran diámetro en el mercado ha aumentado gradualmente. El volumen de entrega de Liansu en las líneas de producción de extrusión de tuberías de gran diámetro en los últimos años también ha representado la mayor proporción, especialmente para los modelos Líneas de producción de tuberías LSP-630, LSP-800, LSP-1200, LSP-1600 y LSP-2000. El grosor de pared de las tuberías también ha aumentado de los 57 mm convencionales a los 135 mm actuales, para lo que la tecnología del proceso de producción y los requisitos de equipo para las tuberías son cada vez más altos.

Cómo mejorar la estabilidad de producción, la tasa de calificación y reducir los residuos de tuberías de HDPE de gran diámetro es un problema técnico que preocupa a los fabricantes de tubos de plástico. En respuesta a este problema, compartiremos la optimización técnica de Liansu en el equipo de producción de extrusión para ayudar a la producción de tuberías de HDPE de gran diámetro de alta calidad.

Selección de materiales

En primer lugar, la selección de materiales de HDPE es importante, ya que los diferentes grados de materiales de HDPE tienen diferentes características de rendimiento y deben elegirse en función de las necesidades reales de producción. Por ejemplo, cuando se producen tuberías de PE de gran diámetro, el material preferido es PE100, que tiene una excelente resistencia a la presión, resistencia al impacto y resistencia a la corrosión, al mismo tiempo que cumple con los requisitos de resistencia de tuberías de gran diámetro.

Sin embargo, se recomienda elegir el material con resistencia a la caída para la producción de tuberías de pared gruesa. Debido a que las tuberías de pared gruesa son propensas a la caída durante la producción, y los materiales de HDPE con resistencia a la caída pueden mantener una buena estabilidad a altas temperaturas para garantizar la calidad y la resistencia de la tubería.

Además de las situaciones anteriores, hay otros factores. Para la exposición a largo plazo en entornos exteriores, el material debe ser resistente a las condiciones meteorológicas. Y para el transporte de medios corrosivos, el material debe ser una buena resistencia a la corrosión.

Por lo tanto, es necesario seleccionar el material más adecuado de acuerdo con las necesidades reales de producción. Al mismo tiempo, preste atención a la tecnología de procesamiento y el control de calidad de los materiales durante el proceso de producción para garantizar el rendimiento estable y fiable de la tubería.

Rendimiento del equipo de extrusión

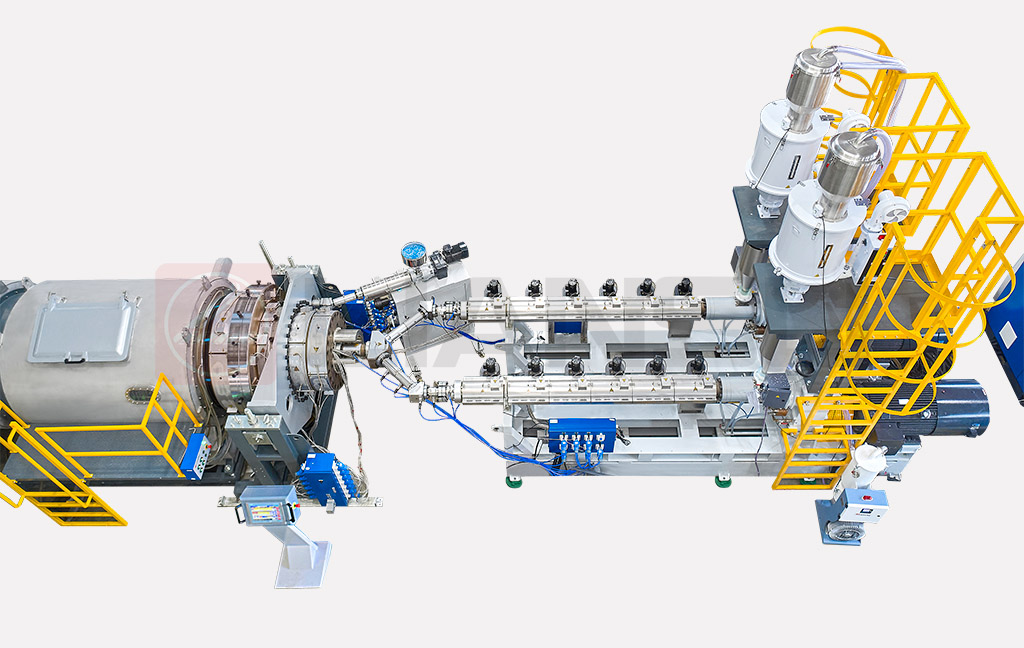

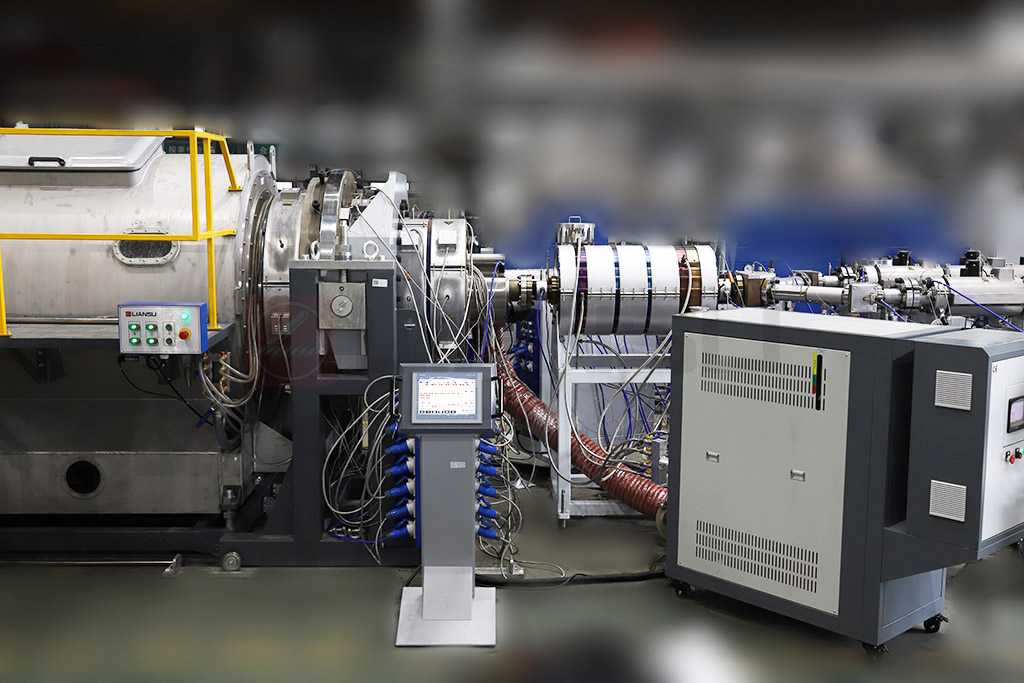

Para satisfacer los requisitos específicos del proceso de extrusión, El rendimiento del equipo de extrusión también es importante. Incluye principalmente el diseño de tornillo, el control de la temperatura de fusión del material, el diseño de la cabeza de matriz, el control del vacío, el control de la velocidad de extracción y la unidad de corte automatizada.

Extrusion

Para la producción de tuberías de HDPE de gran diámetro, Liansu adopta una extrusora de relación 40 L / D autodesarrollada, combinada con manguito de alimentación en espiral para garantizar una alta producción de la extrusora y la plastificación y la baja temperatura de fusión del material. Para la tubería de 800 mm o superior y el grosor del producto SDR11 o superior, el enfriador de fusión configurado en el extremo de la extrusora puede reducir la temperatura de fusión del material antes de entrar en la cabeza de matriz, acortar la longitud de enfriamiento del depósito y minimizar el flexionamiento de la fusión lo más posible para garantizar un grosor de pared uniforme.

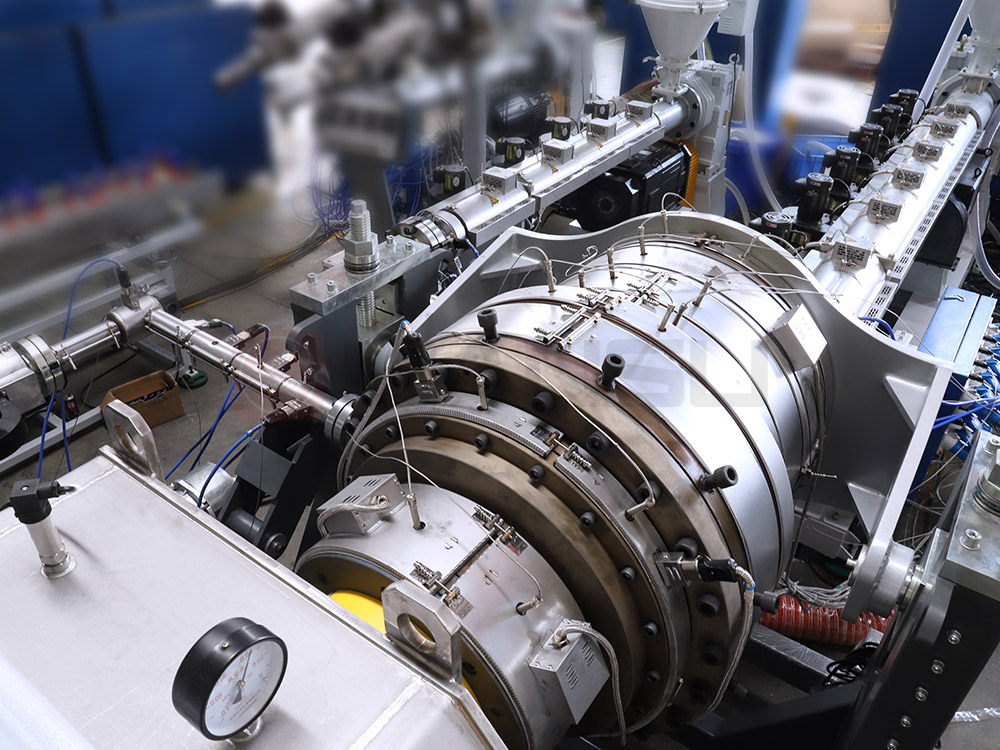

Die cabeza diseño

Cabeza de matriz de capa única o múltiple adopta estructura en espiral, y equipado con diseño de cuerpo de distribución de canal de flujo en espiral múltiple, así como estructuras de enfriamiento por aire y enfriamiento por aceite para reducir el tiempo de residencia de los materiales en la cabeza de matriz y estabilizar aún más la temperatura de fusión.

Control de vacío

El sistema de control de bucle cerrado de presión negativa automatizado puede garantizar la formación rápida de la tubería, la respuesta dinámica rápida y la detección en tiempo real de fugas de vacío y la compensación automática, lo que hace que la formación de vacío sea más estable. Además, el ajuste automático de la velocidad de la bomba de vacío puede reducir el ruido del tanque de vacío y ahorrar energía más del 50%.

Transporte estable

La unidad de extracción adopta el modo de control sincrónico "un múltiple de extracción", lo que significa que un solo controlador acciona múltiples servomotores sincrónicos de imán permanente simultáneamente con una salida estable de par de baja frecuencia y un amplio rango de regulación de velocidad, lo que hace que el proceso de producción sea más suave y reduzca los residuos potenciales. La oruga adopta un dispositivo de copia autoexpansivo para garantizar que la cadena y la pista se adhieran estrechamente entre sí para mejorar la precisión de la velocidad de transporte.

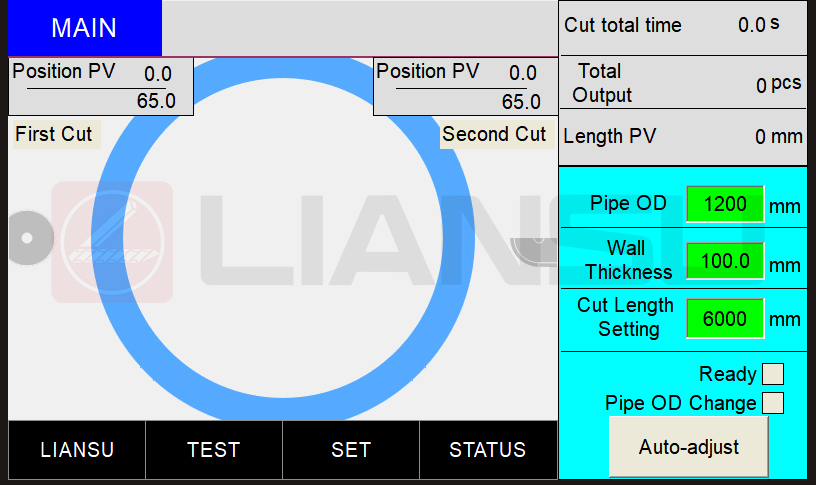

A automático ed corte de diámetro variable

Adoptando una unidad de corte totalmente automatizada, de la cual el grosor de corte puede alcanzar 160 mm. Además, está equipado con "ajuste automático del diámetro de una llave", lo que permite que la máquina de corte sin enjambre para tuberías ultragruesas logre una operación fácil, que puede completar rápidamente el corte de diferentes especificaciones de tuberías.

En general, medidas como la selección de materiales y equipos adecuados, la optimización de procesos de producción, la mejora de la automatización y el control de calidad pueden mejorar efectivamente la calidad de producción y la eficiencia de tuberías de HDPE de gran diámetro. line.